| << Chapter < Page | Chapter >> Page > |

Để tính toán lượng NaOH cần thiết dùng để trung hòa, ta dùng công thức:

x = (D*A*40)/56,1

x: lượng NaOH cần dùng để trung hòa (kg)

D: lượng dầu cần trung hòa (tấn)

A: chỉ số axit của dầu đem trung hòa

40: khối lượng phân tử của NaOH

56,1: khối lượng phân tử của KOH

Trong công nghiệp, người ta dùng NaOH rắn có hàm lượng 92 %, như vậy lượng NaOH 92 % dùng để trung hòa là:

x = (D*A*40)/56,1*100/92

Mặt khác, không những NaOH kết hợp với axit béo tự do mà nó còn kết hợp với một số chất khác có trong dầu, vì vậy khi tính toán lượng NaOH cho vào trung hòa cần phải có hệ số kiềm dư, hệ số kiềm dư dao động từ 1,05 đến 3, được xác định trong phòng thí nghiệm, mhư vậy lượng NaOH sẽ được tính:

x = *(D*A*40)/56,1*100/92

: hệ số kiềm dư

Quá trình trung hòa được thực hiện trong những thiết bị hình trụ đáy côn, sơ đồ cấu tạo như sau:

1: cửa cho kiềm vào2: bộ phận khuấy3: ống dẫn hơi

4: cửa tháo dầu5: cửa nạp dầu6: cửa tháo cặn

Dầu sau khi thủy hóa, trung hòa vẫn còn một số tạp chất tan vào dầu như cặn xà phòng, một số cặn còn lơ lững chưa tách được như photphatit, để tách tạp chất này, người ta tiến hành rửa và sấy dầu. Nếu rửa bằng nước thường, các tạp chất sẽ tạo với nước thành dung dịch keo làm khó khăn cho quá trình lắng. Do đó, để tiến hành rửa, đầu tiên người ta dùng nước muối đun sôi có nồng độ 8 10 %. Khi cho dung dịch nước muối vào, xà phòng sẽ mất tính gây nhũ hóa, dễ dàng lắng xuống đáy thiết bị. Sau khi rửa bằng nước muối, để lắng 40 50 phút rồi tháo nước muối và cặn xà phòng vào bể thu hồi dầu, tiếp theo rửa lại 3 4 lần bằng nước nóng.

Sau khi rửa, lắng và tách nước xong, trong dầu vẫn còn nước dưới dạng những hạt phân tán nhỏ , do đó cần phải sấy để tách nước. Nếu không sấy thì nước sẽ làm cho dầu bị oxy hóa. Có thể sấy chân không hoặc sấy dưới áp suất thường. Sấy chân không sẽ chất lượng dầu cao hơn vì quá trình sấy được tiến hành ở nhiệt độ thấp, dầu sẽ không bị sẩm màu do nhiệt độ cao. Trong quá trình sấy nếu thấy mặt thoáng của dầu phẳng lặng thì dầu đã hết nước. Nếu sấy ở áp suất thường, nhiệt độ sấy khoảng 1000 C, còn sấy chân không thì nhiệt độ sẽ thấp hơn tùy thuộc vào độ chân không được tạo ra. Thông thường, rửa và sấy được thực hiện trong cùng một thiết bị, sơ đò của thiết bị rử và sấy dầu như sau:

1: trục khuấy

2: áp kế

3: bộ phận phun nước

4: ống dầu vào

5: tai đỡ

6: cánh khuấy

7: vỏ hơi

8: ống tháo nước rửa

9: ống tháo dầu

10: ống hơi vào

11: ống tháo nước ngưng

12: cửa quan sát

Trong quá trình rửa, nước rửa còn mang theo một lượng dầu nên cần phải thu hồi lượng dầu này ở bể thu hồi dầu có chia ngăn.

a. Tẩy màu: Sự có mặt của các chất màu trong dầu làm cho dầu có màu sắc, ngoài ra, trong quá trình chế biến cũng làm cho dầu có màu sắc (màu của phản ứng caramen và melanoidin). Do đó, để đảm bảo cho các sản phẩm thực phẩm (có dùng dầu để́ chế biến) có màu sắc đẹp thì tẩy màu dầu là điều cần thiết. Do các chất hấp phụ màu không có khả năng liên kết các dạng chất màu lên bề mặt của nó là như nhau nên việc tẩy màu chỉ có hiệu quả một khi chất hấp phụ sử dụng là một hỗn hợp các chất. Các chất hấp phụ thường được sử dụng trong công nghệ tinh chế dầu là silicagen, than (than gỗ hoặc than xương) hoạt tính và đất hoạt tính...

Để tẩy màu dầu, người ta thường dùng kết hợp đất và than hoạt tính, tỉ lệ so với lượng dầu khoảng 3 5 %, tỉ lệ giữa than và đất là 1:2. Cần chú ý rằng khi tỉ lệ các chất hấp phụ cho vào dầu lớn thì tổn thất dầu theo chất hấp phụ càng nhiều, tuy rằng khả năng làm sáng màu dầu có tăng lên.

Người ta tiến hành tẩy màu trong các thiết bị gián đoạn có độ chân không 690 700 mmHg, có cánh khuấy, gia nhiệt gián tiếp đến nhiệt độ 90 950 C trong thời gian khoảng từ 2 2,5 giờ (tính cả thời gian lọc). Sau khi tẩy màu, tiến hành lọc dầu bằng máy lọc khung bản, hoặc dùng máy li tâm để tách các chất hấp phụ ra khỏi dầu, nhiệt độ lọc khoảng<600 C.

Ngoài ra cũng có thể tẩy màu dầu bằng một hệ thống thiết bị hoạt động liên tục có sơ đồ như sau:

1,4: Lưu lượng kế2,11: Thiết bị đun nóng3: Thiết bị khử khí

5: Thiết bị khuấy trộn6,7: Thùng chứa đất, than8: Vít tải

9,13: Tuy-e chân không10,14: Bơm12: Thiết bị tẩy màu

15: Thiết bị lọc16: Thiết bị làm nguội

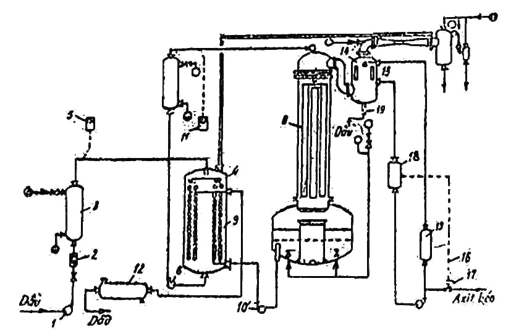

b. Tẩy mùi: Tẩy mùi là quá trình tách ra khỏi dầu các hợp chất gây mùi, những chất gây mùi hoặc đã có sẵn trong nguyên liệu hoặc do ảnh hưởng của các tác nhân bên ngoài đưa vào (ví dụ mùi của đất, than hoạt tính...). Những chất gây mùi thường là những chất dễ bay hơi như các axit béo phân tử thấp, các ester...Quá trình tẩy mùi được tiến hành trong những thiết bị có độ chân không cao (40 60 mmHg), gia nhiệt trực tiếp bằng hơi quá nhiệt và gián tiếp bằng hơi dầu dowthern. Nhiệt độ tẩy mùi có liên quan trực tiếp đến thời gian tẩy mùi, nếu nhiệt độ tẩy mùi khoảng 200 2350 C thì thời gian tẩy mùi kéo dài từ 1,5 3 giờ, khi nhiệt độ tẩy mùi>2500 C thì thời gian tẩy mùi chỉ còn khoảng 0,5 giờ. Ở điều kiện nhiệt độ tẩy mùi cao và thời gian tẩy mùi ngắn cho phép tiết kiệm được năng lượng và chất lượng dầu thành phẩm sẽ tốt hơn. Tuy nhiên, cần phải có những hệ thống thiết bị đáp ứng được những điều kiện làm việc trên (nhiệt độ cao và thời gian ngắn). Sau đây là sơ đồ một hệ thống khử mùi liên tục:

1,6,10: Bơm2: Lưu lượng kế3: TB đun nóng sơ bộ

4: TB truyền nhiệt, khử khí5,11: Điều chỉnh nhiệt độ7: TB đun nóng

8: TB tẩy mùi9: Ống xoắn ruột gà 12: TB làm nguội

13: TB ngưng tụ, phân ly axit béo14: Vách ngưng

15: TB làm lạnh16: Ống dẫn axit béo17: Bộ điều chỉnh tự động

18: Bình chứa axit béo19: Dầu thu từ TB phân ly

Notification Switch

Would you like to follow the 'Kỹ thuật sản xuất các sản phẩm nhiệt đới' conversation and receive update notifications?